Виробництво портландцементу відзначається значною ресуроємністю, пов’язаною з використанням великих об’ємів сировини, випалом клінкеру при максимальній температурі понад 1400 °С та тонким помелом кінцевого продукту [1, 2]. При цьому для виготовлення основної складової частини – клінкеру застосовується головним чином природна карбонатна та глиниста сировина, родовища якої є вичерпними та невідновлювальними.

В той же час інші галузі індустрії та агропромисловості відзначаються накопиченням значних обсягів відходів, які за хіміко-мінералогічним складом являють інтерес як вихідна техногенна сировина для цементної промисловості. Виходячи з цього, використання відходів як замінників природних матеріалів в складі вихідних сировинних сумішей є актуальною задачею комплексного вирішення проблем технології цементу та ресурсозбереження.

В зв’язку з цим, об’єктом дослідження в даній роботі стали силікатні сировинні суміші для виготовлення цементу на основі композиції природної карбонатної породи – крейди, відходів кольорової металургії – червоного шламу та продукту утилізації відходів агропромисловості - золи рисової лузги.

Вибір об’єкта дослідження пов'язаний з висунутою гіпотезою про можливість реалізації ефекту комплексного впливу аморфного кремнезему рисової лузги та оксидів заліза червоного шламу на інтенсифікацію фізико-хімічних перетворень при випалі силікатної суміші.

Комп’ютерні розрахунки з використанням програми «РоманЦем» [3] та аналіз сумішей на основі системи крейда-зола лузги-червоний шлам показали, що можливий вміст золи лузги становить від 10 до 30 мас.% в інтервалі значень гідравлічного модуля НМ=1,10-1,70. При цьому загальний вміст золи лузги та червоного шламу як техногенної сировини становить 34-38 мас.% при НМ=1,10 та 25-27 мас.% при НМ=1,70. Вказаним варіюванням складу відповідають модульні характеристики в’яжучого матеріалу (рис. 1).

Рис. 1. Залежність кремнеземного модуля (n) від вмісту золи лузги в суміші на основі системи крейда-червоний шлам при

НМ=1,1 (a) і НМ=1,7 (b)

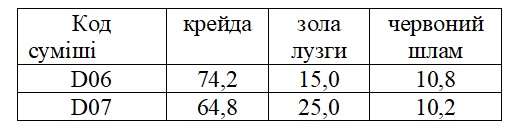

Для дослідження особливостей фазового складу та властивостей мінерального в’яжучого на основі системи крейда –зола лузги – червоний шлам було обрано проби D06 (n=1,9) і D07 (n=3,0), що забезпечую рекомендовані для цементу значення кремнеземного модуля (табл. 1). Речовинний склад досліджуваних сумішей характеризується вмістом 25,8-35,2 мас. % техногенної сировини при відмінностях кількісного співвідношення золи лузги до червоного шламу від 1,5:1 до 2,5:1.

Таблиця 1.

Склад сировинних сумішей

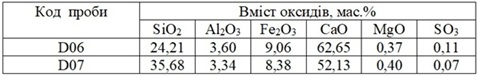

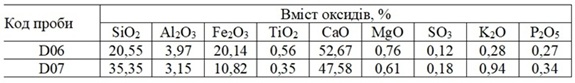

Досліджувані суміші характеризуються відмінностями хімічного складу (табл. 2). Очевидно, що за хімічним складом суміш D07 із більшою кількістю золи лузги відрізняється від D06 вмістом та кількісним співвідношенням оксидів: SiO2 : Al2O3 - 10,7 проти 6,7, CaO : SiO2 – 1,5 проти 2,6, CaO : Al2O3 = 15,6 проти 17,4 при однаково підвищеному рівні оксидів заліза.

Таблиця 2.

Хімічний склад сировинних сумішей

Досліджувані суміші характеризуються однаковим якісним мінералогічним складом, проте відрізняються за кількісним вмістом породоутворюючих мінералів, зокрема кальциту (3.03, 1,91, 1,88 Å) і меншим кварцу (3,35 Å).

Особливості макроскопічної кінетики процесу структуроутворення досліджуваних силікатних систем при термічній обробці проявляються у порівнянні результатів хімічного, рентгенофазового аналізів [4].

Так, рентгеноспектральний аналіз проб матеріалу після випалу з максимальною температурою 1100 °С показав суттєву різницю хімічного складу із прогнозним розрахунком, вірогідно більш адекватним для температури випалу клінкеру ≥ 1400 °С (табл. 3,4). При цьому за умов однакового випалу на 1100 °С мають місце відмінності кінетики процесу фізико-хімічних перетворень. Як наслідок, проба D06 суттєво відрізняється за хімічним складом та кремнеземним модулем від прогнозних розрахункових значень, а проба D07 близька за вказаними показниками до прогнозних значень.

Таблиця 3.

Прогнозний хімічний склад в’яжучого матеріалу

Таблиця 4.

Хімічний склад матеріалу після випалу (1100 °С)

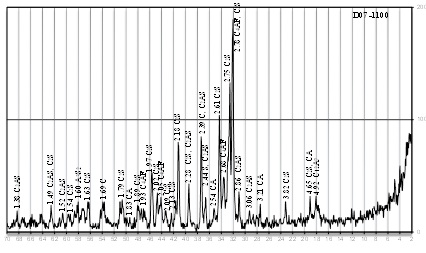

Рентгенофазовий аналіз дозволив виявити певні відмінності якісного фазового складу та ступеню розвитку окремих фаз у досліджуваних сумішах після випалу, що проявляються при порівнянні інтенсивностей характерних піків (рис. 2,3).

Так, після випалу на 1100 °С матеріал із суміші D06 у порівнянні з D07 відрізняється:

• щодо кристалічних фаз силікатів кальцію – меншим розвитком C2S (2,78, 2,61, 2,18, 1,97 Å);

• щодо кристалічних фаз алюмінатів кальцію – суттєво більшим утворення майєніту C12A7 (4,90 Å).

В свою чергу проба D07 відзначається розвитком фаз СА (3,21, 2,54, 1,83 Å) та C4AF .

Рис. 2. Дифрактограма проби D06 (1100 °С)

Рис. 3. Дифрактограма проби D07 (1100 °С)

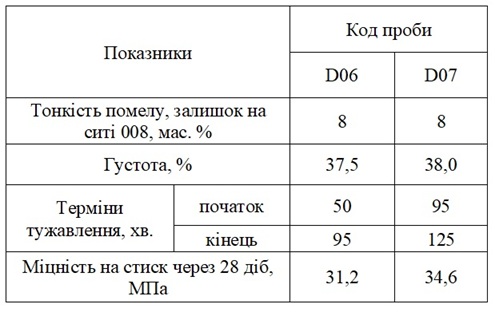

Отримані результати технологічних тестувань проб на основі системи крейда – зола лузги – червоний шлам після випалу з максимальною температурою 1100 °С свідчать про відмінності їх в’яжучих властивостей

(табл. 5).

Технологічні тестування показали, що згідно класифікації ДСТУ Б В.27-91-99 за швидкістю тужавлення досліджувані проби в’яжучого відносяться до групи нормальнотужавіючих (термін початку від 45 хв до 2 год), характерними представниками якої вважаються портландцемент, пуцолановий цемент, шлакопортландцемент. Разом з тим, вказані вище відмінності у складі проб обумовлюють різницю інтенсивності процесів тужавлення та тверднення.

Таблиця 5.

Властивості в’яжучого матеріалу

При цьому очевидно, що зміна кількісного співвідношення золи лузги та червоного шламу є дієвим фактором регулювання показників в’яжучих властивостей матеріалу.

Висновки

Комплексне використання відходів промисловості як техногенної сировини вихідних сумішей для виготовлення цементу є перспективним напрямком галузевого розвитку відповідно до сучасних вимог ресурсозбереження.

Прикладом вирішення таких задач є розроблені склади вихідних сировинних сумішей з використанням композ

ицій золи рисової лузги та червоного шламу як техногенних замінників природної глини та карбонатного компоненту для виготовлення цементу низькотемпературного випалу

(≤ 1200 °С). При цьому показано можливість регулювання фазоутворення та в’яжучих властивостей цементу при варіюванні кількісного співвідношення техногенних компонентів.

Список літератури:

1. Рунова Р. Ф. В'яжучі речовини : навч. посіб. / Р. Ф. Рунова, Л. Й. Дворкін, О. Л. Дворкін, Ю. Л. Носовський. – Київ : Основа, 2012. – 446 с.

2. Winter N. B. Understanding Cement. – WHD Microanalysis Consultants Ltd., 2012. – 206 p.

3. Програмне забезпечення технології низькотемпературних в’яжучих матеріалів / В. А. Свідерський, Л. П. Черняк, О. В. Сангінова, Н. О. Дорогань, М. Ю. Цибенко // Будівельні матеріали та вироби. – 2017. – № 1–2 (93). – С. 22–24.

4. Chernyak L., Sviderskyy V., Tokarchuk V., Dorogan N. To the Question of Structure Formation of Dispersed Systems in Cement Technology // World Journal of Applied Chemistry. – 2020. – Vol. 5, Is. 3. – P. 41–46.

|