У сучасних умовах технічна діагностика є одним із ключових чинників забезпечення надійності промислових систем та обладнання. Збої або відмова у роботі навіть одного вузла можуть спричинити значні економічні втрати, перебої у виробництві та створити потенційну загрозу безпеці. Традиційні методи контролю, що ґрунтуються на візуальному аналізі сигналів або періодичних перевірках обладнання, мають суттєві обмеження: вони залежать від людського фактору, не завжди дозволяють виявити приховані дефекти на ранніх стадіях та часто характеризуються низькою достовірністю в умовах завад. У зв’язку з цим все більшої актуальності набуває застосування методів машинного навчання у технічній діагностиці [3]. Їхня основна перевага полягає у здатності автоматизовано аналізувати великі обсяги даних, виявляти закономірності, непомітні людині, та формувати об’єктивні діагностичні висновки.

Машинне навчання у діагностиці технічних систем зазвичай ґрунтується на даних, що надходять від: вібраційних, акустичних, температурних або електромагнітних датчиків. Сирові дані містять багато шумів та випадкових коливань, тому їхня інтерпретація традиційними методами є складною. Наприклад, вібраційний сигнал від справного та дефектного підшипника може виглядати майже однаково, якщо його оцінювати лише візуально [1]. Саме тут на допомогу приходять алгоритми машинного навчання. Вони дають змогу здійснити попередню обробку сигналів, виділити приховані ознаки, що свідчать про дефект, і автоматично класифікувати стан системи.

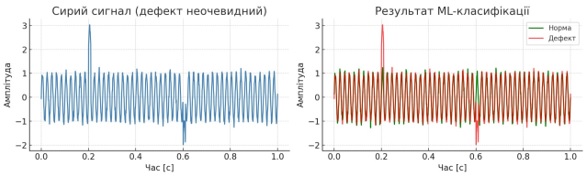

Рисунок 1 – Приклад обробки вібраційного сигналу.

Ліворуч представлено сирий сигнал від обладнання. Його форма складна, насичена шумами, і навіть фахівцю складно зробити висновок про наявність дефекту. Праворуч наведено результат після обробки машинним навчанням. Алгоритм виконує розпізнавання та позначає ділянки сигналу: норма відображена зеленою лінією, а дефект — червоною. Завдяки цьому стає можливим не лише ідентифікувати несправність, але й оцінити її розвиток у часі.

Таким чином, застосування машинного навчання дозволяє підняти рівень технічної діагностики на якісно новий рівень: від суб’єктивної оцінки оператора до автоматизованої, об’єктивної системи. Впровадження машинного навчання у промислову діагностику демонструє значне зростання точності у виявленні дефектів. У багатьох дослідженнях показано, що рівень виявлення прихованих несправностей підвищується на 20–30 % у порівнянні з традиційними методами [2]. Крім того, моделі машинного навчання здатні аналізувати дані у реальному часі, що дозволяє здійснювати прогностичну діагностику — передбачати момент виходу з ладу обладнання ще до його фактичної відмови.

Це відкриває можливості для переходу від планового технічного обслуговування до превентивного ремонту, коли втручання здійснюється саме тоді, коли це потрібно. У результаті скорочуються витрати на ремонтні роботи, підвищується ефективність виробничих процесів і значно знижується ймовірність аварійних ситуацій.

Застосування методів машинного навчання у технічній діагностиці є одним із найбільш перспективних напрямів розвитку сучасної промисловості. Воно дозволяє автоматизувати процес обробки сигналів, підвищити точність і достовірність виявлення дефектів, а також своєчасно прогнозувати відмови. Таким чином, машинне навчання перетворює діагностичні системи на «розумні», забезпечуючи надійність обладнання, економічну ефективність і підвищення рівня безпеки.

Список використаних джерел

1. Гавриленко В. М., Ігнатенко Д. Ю. Методи цифрової обробки сигналів у вимірювальних системах. Дніпро: ДНУ, 2019. 212 с.

2. Величко С. Ф., Дорошенко А. О. Математичне моделювання та оптимізація електромагнітних процесів у перетворювачах. Харків: НТУ «ХПІ», 2019. 198 с.

3. Литвиненко І. І., Сенько Ю. М. Застосування методів машинного навчання у задачах ідентифікації технічних систем. Вісник НТУУ «КПІ». Серія: Автоматика і приладобудування. 2022. № 1. С. 45–53.

|